تشبه لوحة الفولاذ المقاوم للصدأ 310S صفيحة الفولاذ المقاوم للصدأ 310. الفرق هو أن محتوى الكربون أقل ، مما يقلل من ترسب الكربيد ويحسن قابلية اللحام. مقارنة مع الفولاذ الأوستنيتي المعتاد (مثل SS 304) ، ارتفع محتوى النيكل والكروم للوح الصلب SS 310S ، وله مقاومة تآكل مماثلة ، ومقاومة أكسدة أعلى ، وفعالية أعلى في درجة حرارة الغرفة. صفيحة فولاذية 310S سهلة التصنيع.

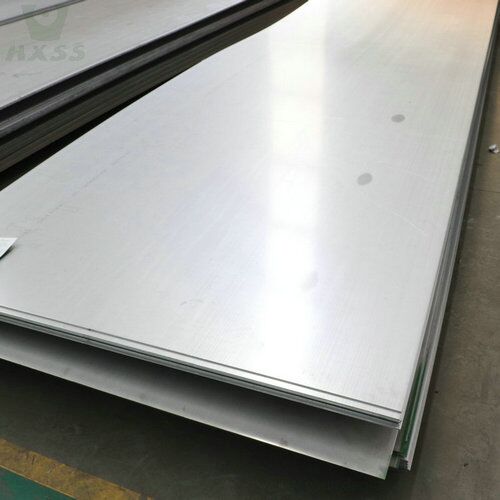

310s لوحة الفولاذ المقاوم للصدأ المدرفلة على الساخن

مورد ألواح الفولاذ المقاوم للصدأ 310 310S المدرفلة على الساخن | الشركة المصنعة | مصدر

عندما نتحدث عن مصنعي ألواح الفولاذ المقاوم للصدأ 310S في الصين، علينا أن نذكر مكانة Huaxiao المتميزة في صناعة الفولاذ المقاوم للصدأ. تشتهر Huaxiao بتكنولوجيا التصنيع المتقدمة والمنتجات عالية الجودة، وتعد لوحة الفولاذ المقاوم للصدأ 310S واحدة من ممثليها المتميزين. مع ضمان جودة المنتج، يهتم مصنعو Huaxiao Metal أيضًا بتصميم وأداء ألواح الفولاذ المقاوم للصدأ.

عند التفكير في شراء ألواح الفولاذ المقاوم للصدأ 310S، فإن السعر هو العامل الرئيسي. لحسن الحظ، يقدم مصنعو Huaxiao Metal أسعارًا تنافسية، مما يجعل هذه الألواح الفولاذية المقاومة للصدأ عالية الجودة أكثر جاذبية. سواء تم استخدامها في البناء، أو التصنيع، أو غيرها من الصناعات، فإن ألواح الفولاذ المقاوم للصدأ 310S تكون ذات أسعار معقولة نسبيًا، مما يوفر للعملاء خيارًا ميسور التكلفة.

بشكل عام، توفر الشركة المصنعة لألواح الفولاذ المقاوم للصدأ Huaxiao 310S للعملاء خيارات ألواح فولاذية مقاومة للصدأ موثوقة وعالية الأداء مع قوة تقنية ممتازة وأسعار تنافسية. سواء كنت تبحث عن مواد بناء أو تطبيقات صناعية، يمكن لمصنعي Huaxiao Metal تلبية احتياجاتك من منتجات الفولاذ المقاوم للصدأ عالية الجودة.

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

قدرة Huaxiao حول ألواح الفولاذ المقاوم للصدأ 310s المدلفنة على الساخن ، 310s HRP ، PMP

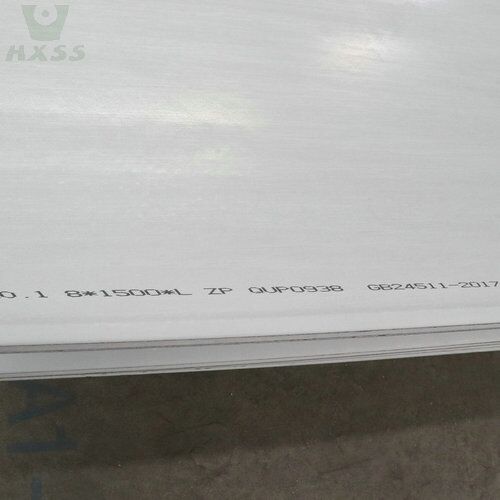

سمك: 3 مم - 35 مم ، يمكن تخصيصها وفقًا لمتطلبات العملاء.

عرض: 600 مم - 3300 مم ، يمكن تخصيصها وفقًا لمتطلبات العملاء.

الطول: 500 ملم - 12000 مم، ويمكن تخصيصها وفقا لمتطلبات العملاء.

وزن البليت: 1.0MT - 10MT ، يمكن تخصيصها وفقًا لمتطلبات العملاء.

الانتهاء: رقم 1 ، 1D ، 2D ، # 1 ، الانتهاء من المدرفلة على الساخن ، الأسود ، الصلب والتخليل ، الانتهاء من المطحنة

مهلة التوصيل: 7-30 أيام.

خدمة أخرى: عينات مجانية للرجوع اليها ، إلخ.

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

ما هي ألواح الفولاذ المقاوم للصدأ 310s؟

لوح الفولاذ المقاوم للصدأ المدلفن على الساخن 310S يشبه 310 صفيحة من الفولاذ المقاوم للصدأ. الفرق هو أن محتوى الكربون أقل ، مما يمكن أن يقلل من ترسب الكربيد ويحسن قابلية اللحام. مقارنة مع الفولاذ الأوستنيتي المعتاد (مثل SS 304) ، ارتفع محتوى النيكل والكروم للوح الصلب SS 310S ، وله مقاومة تآكل مماثلة ، ومقاومة أكسدة أعلى ، وفعالية أعلى في درجة حرارة الغرفة. صفيحة الفولاذ المقاوم للصدأ 310S سهلة التصنيع.

310S ورقة بيانات الفولاذ المقاوم للصدأ

ألواح الفولاذ المقاوم للصدأ 310S المكافئة

| الصف | UNS | DIN | JIS | EN | GOST | BS |

|---|---|---|---|---|---|---|

| اس اس 310 اس | S31008 | 1.4845 | سوز 310 إس | X8CrNi25-21 | 20Ch23N18 | 310S16 |

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

صفائح الفولاذ المقاوم للصدأ 310S S31008 التركيب الكيميائي ASTM A240:

| 310S | Cr | Ni | C | Si | Mn | P | S | Mo | Cu | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| اقل شئ | 24 | 19 | - | - | - | - | - | - | - | - |

| اكثر شئ | 26 | 22 | 0.08 | 0.75 | 2 | 0.045 | 0.03 | 0.75 | 0.5 | بال |

S31008 خصائص الفولاذ المقاوم للصدأ 310s أستم A240:

| درجة الحرارة ºC | 100 | 500 | 800 | 1000 | 11oo |

|---|---|---|---|---|---|

| UTS (نيوتن متر²) | 600 | 475 | 215 | 85 | 45 |

| 0.2٪ (Nmm²) | 265 | 175 | 110 | - | - |

| استطالة ٪ | 41 | 35 | 30 | 54 | 57 |

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

مقاومة التآكل للوح الفولاذ المقاوم للصدأ المدلفن على الساخن 310S:

- يوفر مقاومة ممتازة للتآكل

- محتوى عالي من الكروم لمقاومة جيدة للماء

- مقاومة ممتازة في درجة حرارة الغرفة ، وكذلك مقاومة جيدة للأكسدة وأجواء الكربنة

مقاومة الحرارة للوحة الفولاذ المقاوم للصدأ 310S:

- تتمتع بمقاومة جيدة للأكسدة عند استخدامها بشكل متقطع في الهواء ، وتصل درجة الحرارة إلى 1040 درجة مئوية و 1150 درجة مئوية عند استخدامها بشكل مستمر.

- مقاومة جيدة للتعب الحراري والتسخين الدوري.

- يستخدم على نطاق واسع في الأماكن التي يتم فيها مواجهة غاز ثاني أكسيد الكبريت في درجات حرارة عالية.

- إذا كانت مقاومة الماء اللاحقة مطلوبة ، فلا يوصى بالاستخدام المستمر في نطاق 425-860 درجة مئوية بسبب ترسيب الكربيد

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

وصف بسيط للوحة الفولاذ المقاوم للصدأ 310 و310s

تحتوي صفيحة الفولاذ المقاوم للصدأ المدلفنة على الساخن 310s على نسبة عالية نسبيًا من الكربون بنسبة 0.25٪ ، بينما يحتوي الفولاذ المقاوم للصدأ 310S على محتوى منخفض من الكربون بنسبة 0.08٪ ، والمكونات الكيميائية الأخرى متطابقة.

لذلك ، فإن قوة وصلابة 310 من الفولاذ المقاوم للصدأ أعلى ومقاومة التآكل أسوأ. مقاومة التآكل للفولاذ المقاوم للصدأ 310S أفضل والقوة أقل قليلاً. من الصعب نسبيًا صهر صفيحة الفولاذ المقاوم للصدأ 310S نظرًا لانخفاض محتواها من الكربون ، وبالتالي فإن السعر مرتفع نسبيًا.

تتلخص الاختلافات على النحو التالي:

1. التركيب الكيميائي هو 310 الفولاذ المقاوم للصدأ. محتوى الكربون 0.15٪ ومتطلب 310S 0.08٪. بالإضافة إلى ذلك ، يتطلب أيضًا أن يكون مكون MO أقل من أو يساوي 0.75٪.

2. صلابة السطح من حيث القوة. 310 الفولاذ المقاوم للصدأ أكبر من الفولاذ المقاوم للصدأ 310S.

3. مقاومة التآكل لـ 310S أكبر من 310 لأن 310S تضيف MO.

4. مقاومة درجات الحرارة العالية للفولاذ المقاوم للصدأ 310S تحت نفس ظروف المعالجة أفضل من الفولاذ المقاوم للصدأ 310.

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

بعض الاختلافات الإضافية بين الفولاذ المقاوم للصدأ المدلفن على الساخن والمدلفن على البارد

بحكم التعريف ، يصعب تشوه سبائك أو كتل الصلب في درجات الحرارة العادية ويصعب معالجتها. بشكل عام ، يتم تسخينها إلى 1100 إلى 1250 درجة مئوية للدرفلة. تسمى عملية الدرفلة هذه بالدرفلة على الساخن. يتم درفلة معظم الفولاذ بالدرفلة على الساخن. ومع ذلك ، نظرًا لأن سطح الفولاذ عرضة لمقياس أكسيد الحديد عند درجات حرارة عالية ، فإن سطح الفولاذ المدلفن على الساخن يكون خشنًا ويتقلب الحجم بشكل كبير.

لذلك ، يلزم وجود فولاذ بسطح أملس وحجم دقيق وخصائص ميكانيكية جيدة ، ويتم استخدام المنتجات شبه النهائية المدلفنة على الساخن أو المنتجات النهائية كمواد خام ثم باردة. طريقة الدرفلة للإنتاج.

صفيحة فولاذية مقاومة للصدأ

من المفهوم عمومًا أن التدحرج في درجة الحرارة العادية هو درفلة على البارد. من وجهة نظر علم المعادن ، يجب التمييز بين حدود الدرفلة على البارد والدرفلة على الساخن من خلال درجة حرارة إعادة التبلور. أي أن الدرفلة الأقل من درجة حرارة إعادة التبلور عبارة عن درفلة على البارد ، والدرفلة أعلى من درجة حرارة إعادة التبلور عبارة عن درفلة ساخنة. الصلب لديه درجة حرارة إعادة التبلور من 450 إلى 600 درجة مئوية.

نتطلع إلى أن نصبح أحد مصنعي وموردي ألواح الفولاذ المقاوم للصدأ المدرفلة على الساخن 310s في الصين!

صفائح الفولاذ المدرفلة على البارد

الدرفلة على الساخن، كما يوحي الاسم، لديها درجة حرارة عالية للقطعة المدرفلة، وبالتالي فإن مقاومة التشوه تكون صغيرة ويمكن تحقيق كمية كبيرة من التشوه. بأخذ درفلة الصفائح الفولاذية كمثال، فإن سمك الصب المستمر الفارغ يبلغ عمومًا حوالي 230 مم. بعد الدرفلة الخشنة والدرفلة النهائية، يكون السمك النهائي من 1 إلى 20 مم.

في الوقت نفسه ، نظرًا لنسبة العرض إلى السماكة الصغيرة للوحة الفولاذية ، فإن متطلبات دقة الأبعاد منخفضة نسبيًا ، وليس من السهل حدوث مشكلة الشكل ، ويتم التحكم في التحدب بشكل أساسي.

متطلبات المنظمة ، يتم تحقيقها بشكل عام من خلال التدحرج المتحكم فيه والتبريد المتحكم فيه ، أي التحكم في درجة حرارة الدرفلة ، ودرجة حرارة الدرفلة النهائية ، ودرجة حرارة العقص للفة النهائية للتحكم في البنية الدقيقة والخصائص الميكانيكية للشريط.

في الدرفلة على البارد، بشكل عام، لا توجد عملية تسخين قبل الدرفلة. ومع ذلك، نظرًا لسمك الشريط الصغير، يكون شكل اللوحة عرضة للظهور. علاوة على ذلك، بعد الدرفلة على البارد، يصبح منتجًا نهائيًا؛ لذلك، للتحكم في دقة الأبعاد وجودة سطح الشريط، يتم استخدام العديد من العمليات المعقدة. خط إنتاج الدرفلة على البارد طويل، والمعدات عديدة، والعملية معقدة.

نظرًا لتحسين متطلبات المستخدم من دقة الأبعاد والشكل وجودة السطح للشريط، فإن نموذج التحكم ونظامي L1 وL2 ووسائل التحكم في الشكل لمطحنة الدرفلة الباردة تكون ساخنة نسبيًا. علاوة على ذلك، تعتبر درجة حرارة اللفات والشرائط من أهم مؤشرات التحكم.

يختلف المنتج المدلفن على البارد وصفائح المنتج المدرفلة على الساخن عن العملية السابقة والعملية التالية. إن منتج الفولاذ المقاوم للصدأ المدلفن على الساخن هو المادة الخام للمنتج المدلفن على البارد، و لفائف الصلب المدرفلة على الساخن يتم تشكيله بواسطة عملية التخليل. يتم تشكيل مصانع الدرفلة على البارد، بشكل رئيسي من أجل دحرجة الصفائح المدلفنة على الساخن ذات الشكل السميك إلى صفائح رقيقة مدلفنة على البارد، عادةً ما تكون من 0.3 إلى 0.7 مم عن طريق الدرفلة على الساخن بمقدار 3.0 مم. لفائف مدرفلة على البارد، المبدأ الرئيسي هو استخدام مبدأ البثق لإجبار التشوه.